Am Anfang stand der Wunsch nach einem Elektroheli der 700er Größe. Als Andreas Blakkolb dann bei eBay einen Agusta-Rumpf entdeckte, der für seine Zwecke geeignet war, nahm dieser Wunsch konkrete Formen an. Die Frage der einzusetzenden Mechanik war ebenfalls schnell beantwortet: Als eingefleischter Modellbauer wurde kurzerhand beschlossen, sich an einen kompletten Eigenbau zu wagen. Eine echte Herausforderung, wie sich zeigen sollte!

Schon länger hatte ich mich mit dem Gedanken getragen, einen Elektroheli in der 700er Größe zu bauen, zumal sich noch ein Vierblatt-Rotorkopf nebst Blättern eben dieser Größe in meinem Fundus befand. Als ich dann beim Stöbern in einer bekannten Internet-Auktionsplattform einen Rumpfbausatz der Agusta A109 von der Firma Marvelcraft fand, der bereits ab Werk fertig lackiert, aber vom Vorbesitzer noch nicht gebaut war, nahm das Projekt schlagartig Formen an. Positiv an diesem Rumpf war auch die Tatsache, dass das ganze Rumpfvorderteil abnehmbar ist. Das garantiert eine gute Zugänglichkeit zu den Einbauten.

Nach der erfolgreichen und vergleichsweise günstigen Ersteigerung des Bausatzes war nur noch die Frage, welche Mechanik da rein sollte?

Auslegung der Mechanik

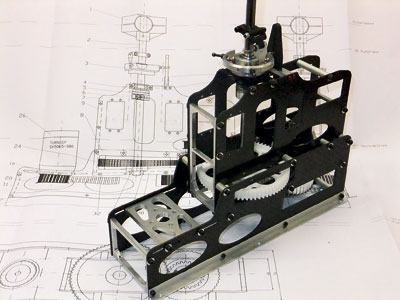

Da ich mich als Modellbauer und nicht nur als Modellflieger verstehe, war es naheliegend, einmal eine Mechanik nach ganz eigenen Vorstellungen selbst zu bauen. Das (wenn auch schon weit zurück liegende) Maschinenbau-Studium kann hier sicher auch nicht schaden. Die Grundkonzeption war schnell erstellt: zweistufiges Getriebe mit Zahnriemen in der ersten und Stirnzahnrad in der zweiten Stufe, Heckantrieb mit Zahnriemen; Seitenplatten aus 2-mm-Kohlefaser, die dazwischen sitzenden Lagerleisten und Halterungen aus 5 bzw. 6 mm gefrästem Alu. Da der Heli ein Semiscale-Modell werden sollte, war ein übermäßiger Leistungsüberschuss nicht gefragt. Also wurde anhand von Faustformeln der erforderliche Leistungsbedarf ermittelt. Außerdem wollte ich aus Gewichts- und Kostengründen die Batteriespannung für den Antrieb auf 6s, also ca. 22 Volt beschränken. Aus diesen Randbedingungen ergaben sich die Anforderungen an den zu verwendenden Elektromotor. Die Wahl fiel schließlich auf ein Exemplar chinesischer Herkunft mit einer angegebenen Dauerleistung von 1.800 W an 6s und einer Leerlaufdrehzahl von ca. 8.400 U/min. Ein weiterer Pluspunkt dieses Motors ist seine mit 8 mm recht kräftige Motorwelle, die eine große Steifigkeit und entsprechend kräftig dimensionierte Lager mit sich bringt. Um es vorweg zu nehmen: Dieser Motor hat meine Erwartungen nicht enttäuscht.

Nachdem der Antrieb festgelegt war, konnte es an die Getriebeauslegung gehen. Die Hauptrotordrehzahl sollte später in einem Bereich von ca. 1.200 bis 1.600 U/min regelbar sein. Die Firma Mädler, ein Lieferant für Antriebselemente und Normteile, bietet im Internet nicht nur einen entsprechenden Shop, sondern auch sehr gute und einfach zu handhabende Berechnungstools zur Antriebsauslegung. Damit können nicht nur Übersetzungen und Zähnezahlen bestimmt, sondern ebenso die zulässigen Leistungen bzw. erforderlichen Dimensionierungen der Antriebselemente ermittelt werden.

Es ist schon interessant zu sehen, welche weitaus kräftigeren Dimensionierungen der Zahnräder mit diesen Berechnungstools herauskommen – im Vergleich zu den Getrieben, die in den käuflichen Serienmechaniken üblicherweise verbaut werden. Während z. B. ein Hauptzahnrad in üblichen 700er Elektromechaniken oder auch früher in den Mechaniken mit 60er oder 90er Methanolmotoren fast immer Modul 1 besitzt, wird hier ein Modul von 1,5 errechnet und dazu noch ca. 50 % mehr Breite. Dass die Getriebe in den käuflichen Mechaniken trotzdem funktionieren, liegt einfach daran, dass die Betriebszeiten letztlich nur bei wenigen Stunden liegen. Trotzdem ist wohl schon jeder Helipilot einmal mit dem Problem Getriebekaries konfrontiert worden.

Ich habe mich letztlich für Delrinzahnräder mit dem Modul 1,5 und einer Breite von 12 mm entschieden, obwohl ich etwas Bedenken hinsichtlich des Laufgeräusches hatte. Der Zahnriemen in der ersten Getriebestufe ist vom Typ AT5, hat also eine Teilung von 5 mm bei einer Breite von 16 mm. Die Untersetzung in der ersten Getriebestufe beträgt 2,316 und in der zweiten Stufe 2,692, woraus eine Gesamtuntersetzung von 6,234 resultiert…

Andreas Blakkolb

Einen ausführlichen Bericht über den Eigenbau der Agusta A109 (Konstruktion und Flugerprobung) lesen sie in ROTOR 3/2014 (ab 27. Februar im Handel).